Uchwyt do silnika elektrycznego to kluczowy element w wielu urządzeniach. Zapewnia stabilne mocowanie silnika w różnych zastosowaniach. Od robotyki po przemysł, uchwyty te są niezbędne. Występują w różnych rodzajach i materiałach. Wybór zależy od typu silnika i konkretnej aplikacji.

Uchwyty do silników krokowych, takie jak NEMA 17 i NEMA 23, są popularne w robotyce. Mocowania do silników DC oferują różnorodność opcji. W zastosowaniach wodnych używa się uchwytów do pawęży. Materiały jak aluminium i stal mają swoje zalety. Aluminium jest lekkie, stal - wytrzymała.

Najważniejsze informacje:- Uchwyty są kluczowe dla stabilności silnika

- Dostępne są różne rodzaje, w tym do silników krokowych i DC

- Materiały obejmują aluminium i stal

- Zastosowania to robotyka, przemysł i aplikacje wodne

- Wybór uchwytu zależy od specyfikacji silnika i wymagań aplikacji

Czym jest uchwyt do silnika elektrycznego i dlaczego jest ważny

Uchwyt do silnika elektrycznego to kluczowy element montażowy, zapewniający stabilne i bezpieczne zamocowanie silnika w różnych urządzeniach i maszynach. Pełni on rolę łącznika między silnikiem a konstrukcją, na której ma być zainstalowany. Prawidłowo dobrany wspornik do silnika elektrycznego gwarantuje optymalną pracę i długotrwałą eksploatację urządzenia.

Znaczenie odpowiedniego mocowania silnika elektrycznego trudno przecenić. Zapewnia ono nie tylko stabilność, ale także tłumi wibracje, chroni silnik przed uszkodzeniami mechanicznymi i ułatwia odprowadzanie ciepła. Właściwie dopasowana podstawa do silnika elektrycznego może znacząco wpłynąć na wydajność i żywotność całego układu napędowego.

- Zwiększa stabilność i redukuje wibracje

- Chroni silnik przed uszkodzeniami mechanicznymi

- Ułatwia odprowadzanie ciepła, poprawiając wydajność

- Zapewnia precyzyjne ustawienie silnika względem napędzanych elementów

Rodzaje uchwytów do silników elektrycznych

Na rynku dostępne są różnorodne typy uchwytów do silników elektrycznych, dostosowane do specyficznych wymagań i zastosowań. Każdy rodzaj charakteryzuje się unikalnymi właściwościami, które determinują jego przydatność w konkretnych aplikacjach.

| Typ uchwytu | Główne cechy | Zastosowanie | Zalety | Wady |

|---|---|---|---|---|

| NEMA 17 | Kompaktowy, standardowy rozmiar | Drukarki 3D, małe maszyny CNC | Uniwersalność, łatwa dostępność | Ograniczona nośność |

| NEMA 23 | Większy rozmiar, wyższa wytrzymałość | Średnie maszyny przemysłowe | Duża stabilność, wysoka nośność | Wyższy koszt, większe gabaryty |

| Uchwyty do silników DC | Różnorodność kształtów i rozmiarów | Robotyka, automatyka domowa | Elastyczność zastosowań | Mniejsza standaryzacja |

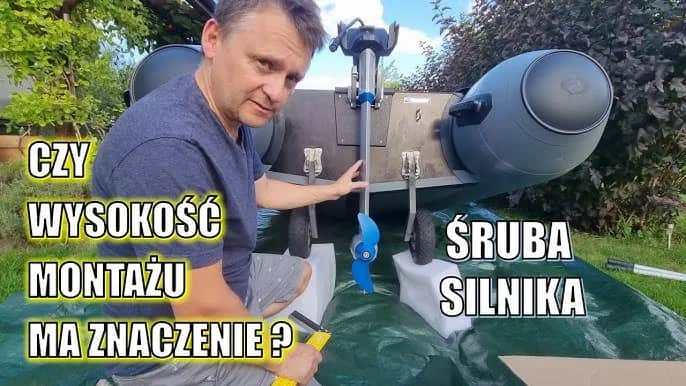

| Uchwyty do pawęży | Odporne na warunki atmosferyczne | Aplikacje morskie, łodzie | Wysoka odporność na korozję | Ograniczone zastosowanie lądowe |

Czytaj więcej: Elektryczne pojazdy - ekologiczna technologia oszczędzająca środowisko

Materiały stosowane w uchwytach do silników

Aluminium to popularny materiał wykorzystywany do produkcji uchwytów do silników elektrycznych. Charakteryzuje się niską wagą i dobrą odpornością na korozję, co czyni go idealnym wyborem do wielu zastosowań.

Stal, z kolei, oferuje wysoką wytrzymałość i stabilność. Jest często stosowana w bardziej wymagających środowiskach przemysłowych, gdzie kluczowa jest trwałość i odporność na obciążenia.

Tworzywa sztuczne znajdują zastosowanie w lżejszych aplikacjach. Oferują one elastyczność w projektowaniu i są odporne na korozję, ale mają ograniczoną wytrzymałość w porównaniu do metali.

- Aluminium: lekkie, odporne na korozję, łatwe w obróbce

- Stal: wysoka wytrzymałość, stabilność, odporność na wysokie temperatury

- Tworzywa sztuczne: elastyczność projektowania, izolacja elektryczna, niska waga

- Stopy metali: zoptymalizowane właściwości, łączące zalety różnych materiałów

- Materiały kompozytowe: wysoka wytrzymałość przy niskiej wadze, odporność na zmęczenie

Wpływ materiału na trwałość uchwytu

Wybór materiału ma kluczowy wpływ na żywotność uchwytu do silnika elektrycznego. Aluminiowe uchwyty są lekkie i odporne na korozję, co przekłada się na długotrwałą eksploatację w środowiskach o umiarkowanym obciążeniu. Stal, dzięki swojej wytrzymałości, zapewnia niezawodność w warunkach intensywnego użytkowania.

Materiał uchwytu wpływa również na jego odporność na zmęczenie i wibracje. Tworzywa sztuczne mogą absorbować drgania, ale są mniej trwałe przy długotrwałym obciążeniu. Kompozyty oferują kompromis między wagą a wytrzymałością, co może przekładać się na optymalną trwałość w specyficznych zastosowaniach.

Dobór uchwytu do typu silnika

Prawidłowe dopasowanie uchwytu do silnika elektrycznego jest kluczowe dla efektywnej pracy całego układu. Należy uwzględnić nie tylko wymiary, ale także specyfikę pracy silnika, w tym generowane wibracje i ciepło. Dobór odpowiedniego mocowania silnika elektrycznego wpływa na stabilność, precyzję i żywotność całego zespołu napędowego.

Przy wyborze wspornika do silnika elektrycznego trzeba wziąć pod uwagę moc silnika, jego masę oraz warunki pracy. Uchwyty do silników o dużej mocy muszą być bardziej wytrzymałe i często wymagają dodatkowych elementów tłumiących drgania. Dla mniejszych silników można stosować lżejsze konstrukcje, pamiętając jednak o zachowaniu odpowiedniej sztywności.

- Wymiary i typ montażu silnika (np. standard NEMA)

- Maksymalna nośność uchwytu

- Materiał i jego odporność na warunki pracy

- Możliwość regulacji i precyzyjnego ustawienia

- Kompatybilność z systemem odprowadzania ciepła

Uchwyty do silników krokowych

Uchwyty do silników elektrycznych typu NEMA 17 są powszechnie stosowane w drukarkach 3D i małych maszynach CNC. Charakteryzują się kompaktowymi wymiarami i standardowym rozstawem otworów montażowych, co ułatwia ich integrację z różnymi systemami.

NEMA 23 to większe i bardziej wytrzymałe mocowania silników elektrycznych, idealne do zastosowań przemysłowych. Oferują one zwiększoną stabilność i możliwość przenoszenia większych obciążeń, co sprawia, że są preferowane w maszynach wymagających wysokiej precyzji i mocy.

Mocowania do silników DC

Mocowania do silników DC cechują się dużą różnorodnością ze względu na szerokie spektrum zastosowań tych silników. Dostępne są zarówno proste, plastikowe uchwyty do małych silników, jak i zaawansowane, metalowe konstrukcje do większych jednostek.

Wybierając uchwyt do silnika elektrycznego DC, warto zwrócić uwagę na możliwość regulacji pozycji. Niektóre modele oferują opcję precyzyjnego ustawienia osi silnika, co jest kluczowe w aplikacjach wymagających dokładnego pozycjonowania.

Parametry techniczne przy wyborze uchwytu

| Typ uchwytu | Wymiary (mm) | Nośność (kg) | Kompatybilność | Waga (g) |

|---|---|---|---|---|

| NEMA 17 | 42.3 x 42.3 | Do 5 | Silniki krokowe małej mocy | 50-100 |

| NEMA 23 | 57.2 x 57.2 | Do 15 | Silniki krokowe średniej mocy | 100-200 |

| DC małe | 20-40 (średnica) | Do 2 | Małe silniki DC | 10-50 |

| DC duże | 60-100 (średnica) | Do 30 | Duże silniki DC przemysłowe | 200-500 |

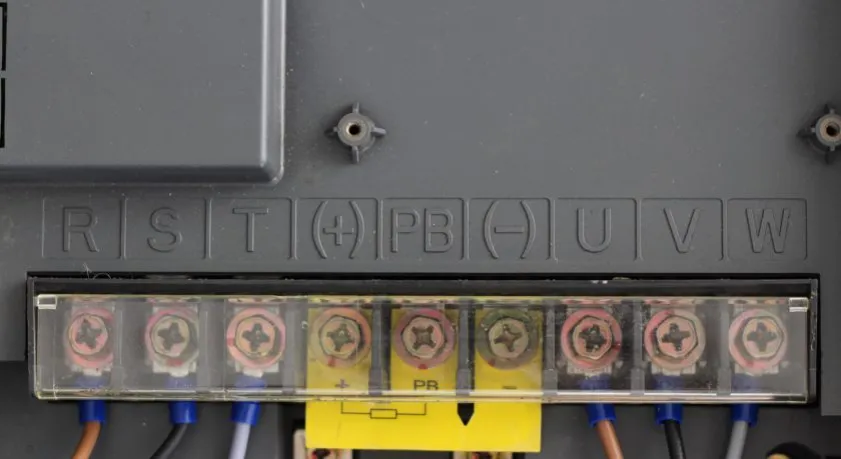

Montaż uchwytu do silnika elektrycznego

Prawidłowy montaż uchwytu do silnika elektrycznego jest kluczowy dla zapewnienia optymalnej pracy urządzenia. Pierwszym krokiem jest dokładne wyczyszczenie powierzchni montażowych, co gwarantuje stabilne połączenie.

Precyzyjne ustawienie wspornika do silnika elektrycznego względem napędzanego mechanizmu ma znaczący wpływ na wydajność i żywotność całego układu. Warto skorzystać z narzędzi pomiarowych, aby zapewnić idealną osiowość.

Po zamontowaniu podstawy do silnika elektrycznego należy sprawdzić, czy wszystkie połączenia są odpowiednio dokręcone. Ważne jest również, aby upewnić się, że silnik ma wystarczającą przestrzeń do wentylacji.

- Przygotowanie powierzchni montażowych

- Wypoziomowanie i wyrównanie uchwytu

- Wstępne zamocowanie silnika w uchwycie

- Precyzyjne ustawienie osi silnika

- Dokręcenie wszystkich śrub mocujących

- Końcowa kontrola stabilności i osiowości

Najczęstsze błędy podczas instalacji

Jednym z typowych błędów przy montażu uchwytu do silnika elektrycznego jest niedokładne wypoziomowanie. Może to prowadzić do zwiększonych wibracji, przedwczesnego zużycia łożysk i obniżenia wydajności. Innym częstym problemem jest zbyt mocne lub nierównomierne dokręcenie śrub mocujących, co może spowodować odkształcenie ramy silnika elektrycznego.

Zaniedbanie sprawdzenia kompatybilności wymiarowej między uchwytem do silnika elektrycznego a samym silnikiem to kolejny poważny błąd. Może to skutkować niestabilnym mocowaniem lub niemożnością prawidłowego zamontowania silnika. Warto zawsze dokładnie porównać specyfikacje techniczne uchwytu i silnika przed przystąpieniem do montażu.

Zastosowania przemysłowe uchwytów

W przemyśle ciężkim uchwyty do silników elektrycznych muszą sprostać ekstremalnym obciążeniom i wibracjom. Stosuje się tam masywne, stalowe konstrukcje, często z dodatkowymi elementami amortyzującymi. Takie rozwiązania zapewniają niezawodność w trudnych warunkach pracy, charakterystycznych dla hut czy kopalni.

Przemysł spożywczy wymaga specjalnych mocowań silników elektrycznych, wykonanych z materiałów odpornych na korozję i łatwych do czyszczenia. Stal nierdzewna jest tu często wybieranym materiałem, ze względu na jej higieniczne właściwości i odporność na środki czyszczące.

W branży motoryzacyjnej wsporniki do silników elektrycznych muszą łączyć lekkość z wytrzymałością. Stosuje się tu zaawansowane stopy aluminium lub kompozyty, które pozwalają na redukcję masy pojazdu przy zachowaniu wysokiej sztywności mocowania.

Specjalne wymagania w różnych branżach

Przemysł lotniczy stawia niezwykle wysokie wymagania wobec elementów montażowych silników elektrycznych. Uchwyty muszą być nie tylko lekkie, ale także odporne na ekstremalne zmiany temperatury i ciśnienia. Często stosuje się tu zaawansowane materiały kompozytowe.

W branży morskiej obudowy silników elektrycznych muszą być odporne na korozję spowodowaną słoną wodą. Stosuje się specjalne stopy metali lub powłoki ochronne, które zapewniają długotrwałą ochronę w agresywnym środowisku morskim.

Klucz do efektywności: właściwy dobór i montaż uchwytu do silnika elektrycznego

Uchwyt do silnika elektrycznego to nie tylko element mocujący - to fundament wydajności i trwałości całego układu napędowego. Wybór odpowiedniego wspornika do silnika elektrycznego wymaga uwzględnienia wielu czynników, od typu i mocy silnika, przez warunki pracy, aż po specyficzne wymagania branżowe.

Materiał, z którego wykonany jest uchwyt do silnika elektrycznego, ma kluczowe znaczenie dla jego funkcjonalności. Aluminium, stal czy tworzywa sztuczne - każdy materiał ma swoje zalety i najlepsze zastosowania. Prawidłowy montaż jest równie istotny jak wybór samego uchwytu. Precyzyjne ustawienie i solidne zamocowanie to gwarancja optymalnej pracy i długiej żywotności silnika.

Pamiętajmy, że mocowanie silnika elektrycznego to inwestycja w efektywność i bezpieczeństwo. Dobrze dobrany i zamontowany uchwyt nie tylko zapewni stabilną pracę, ale także może znacząco wpłynąć na redukcję kosztów eksploatacji i konserwacji w długim okresie. Warto poświęcić czas na dokładną analizę potrzeb i konsultację z ekspertami, aby dokonać najlepszego wyboru dla konkretnej aplikacji.