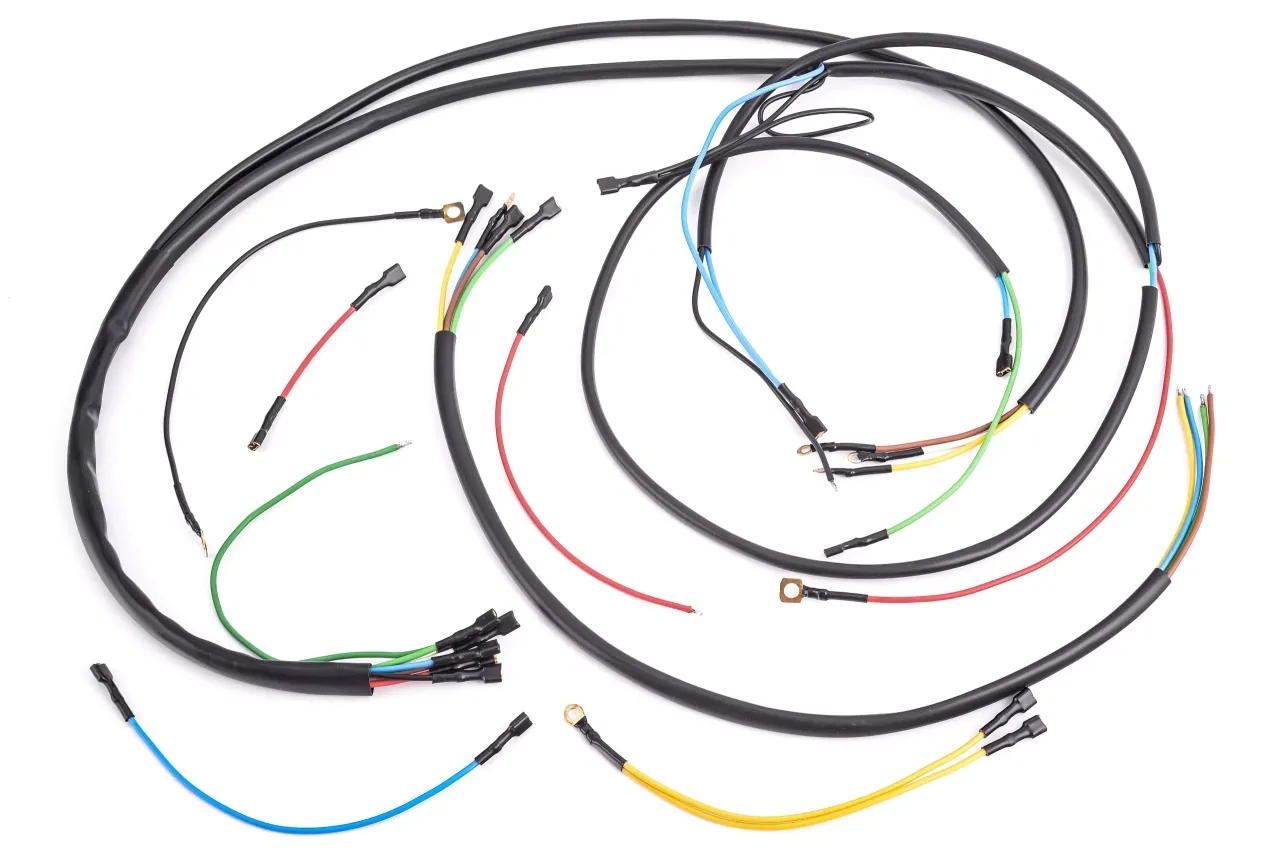

Wykonywanie wiązek elektrycznych to złożony proces, który obejmuje wiele kluczowych etapów, od projektowania po montaż. Każdy z tych etapów jest istotny, aby zapewnić, że gotowy produkt spełnia wysokie standardy jakości i bezpieczeństwa. Proces ten nie tylko wymaga zaawansowanych technologii, ale także precyzyjnego podejścia do każdego zadania, co jest niezbędne w różnych branżach, takich jak motoryzacja, medycyna czy energetyka.

W artykule omówimy szczegółowo poszczególne etapy produkcji wiązek elektrycznych, w tym projektowanie, cięcie, odizolowywanie, zaciskanie oraz montaż. Dowiesz się, jakie narzędzia i techniki są wykorzystywane na każdym etapie oraz jakie innowacyjne rozwiązania, takie jak druk 3D, mogą być zastosowane w tym procesie. Celem jest dostarczenie kompleksowej wiedzy na temat wykonywania wiązek elektrycznych, aby lepiej zrozumieć, jak ważne są one w nowoczesnym świecie.

Kluczowe informacje:- Produkcja wiązek elektrycznych obejmuje projektowanie, cięcie, odizolowywanie, zaciskanie i montaż.

- Ważnym etapem jest projektowanie, które uwzględnia indywidualne potrzeby klienta oraz normy branżowe.

- Cięcie i odizolowywanie przewodów mogą być realizowane automatycznie lub półautomatycznie.

- Zaciskanie przewodów może być wykonywane ręcznie lub przy użyciu maszyn, w zależności od zlecenia.

- Oznaczanie wiązek zwiększa ich identyfikowalność i bezpieczeństwo, a do tego wykorzystuje się różne techniki.

- Nowoczesne technologie, takie jak druk 3D, umożliwiają szybkie tworzenie niestandardowych elementów wiązek.

Wykonywanie wiązek elektrycznych – etapy procesu produkcji

Wykonywanie wiązek elektrycznych to kompleksowy proces, który obejmuje kilka kluczowych etapów, od projektowania po montaż. Każdy z tych etapów jest niezbędny, aby zapewnić, że gotowy produkt spełnia wszystkie normy jakości i bezpieczeństwa. Proces ten jest dostosowany do indywidualnych wymagań klientów oraz specyfikacji branżowych, co czyni go niezwykle istotnym w takich dziedzinach jak motoryzacja, medycyna czy energetyka.

Produkcja wiązek elektrycznych rozpoczyna się od projektowania, które uwzględnia różne czynniki, takie jak rodzaj zastosowanych materiałów oraz wymagania techniczne. Następnie przechodzi do cięcia i odizolowywania przewodów, co jest kluczowe dla dalszych etapów produkcji. Po tych procesach następuje zaciskanie i lutowanie, które zapewniają trwałość połączeń. Ostatecznie wiązki są oznaczane i montowane, co zwiększa ich identyfikowalność i bezpieczeństwo w użytkowaniu.

Projektowanie wiązek elektrycznych – klucz do efektywności

Projektowanie wiązek elektrycznych jest pierwszym i najważniejszym etapem, który wpływa na efektywność całego procesu. W tej fazie inżynierowie muszą uwzględnić różnorodne czynniki, takie jak wymagania techniczne, specyfikacje klienta oraz normy branżowe. Wykorzystanie odpowiednich oprogramowania CAD pozwala na dokładne modelowanie i symulację wiązek, co z kolei umożliwia identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji.

Ważnym aspektem projektowania jest także personalizacja wiązek, która pozwala na dostosowanie ich do specyficznych potrzeb klientów. Dzięki temu, każda wiązka może być zoptymalizowana pod kątem wydajności i funkcjonalności, co przekłada się na lepszą jakość końcowego produktu. Współczesne technologie umożliwiają także integrację różnych komponentów, co zwiększa elastyczność w projektowaniu.

Cięcie i odizolowywanie przewodów – techniki i narzędzia

Cięcie i odizolowywanie przewodów to kluczowe etapy w procesie wykonywania wiązek elektrycznych. Właściwe techniki cięcia zapewniają, że przewody są odpowiedniej długości i mają czyste końce, co jest niezbędne dla dalszych operacji. W przypadku przewodów jednożyłowych, cięcie często odbywa się równocześnie z odizolowywaniem, co zwiększa efektywność produkcji. Dla przewodów wielożyłowych, proces ten może wymagać oddzielnych operacji, aby zachować integralność żył.

W produkcji wiązek elektrycznych wykorzystuje się różne maszyny do cięcia i odizolowywania, które mogą działać automatycznie lub półautomatycznie. Przykładem są maszyny takie jak Schneider Electric CRIMPING oraz TE Connectivity's Stripax, które oferują wysoką precyzję i powtarzalność. Dzięki tym urządzeniom można osiągnąć krótki czas cyklu produkcyjnego, co znacząco wpływa na efektywność całego procesu. Wybór odpowiednich narzędzi jest kluczowy dla zapewnienia wysokiej jakości i niezawodności wykonanych wiązek.| Typ maszyny | Producent | Specyfikacja |

|---|---|---|

| CRIMPING MACHINE | Schneider Electric | Wydajność: 1000 cykli/godz., Zakres cięcia: 0.5-6 mm² |

| STRIPPING MACHINE | TE Connectivity | Wydajność: 800 cykli/godz., Zakres odizolowywania: 0.2-10 mm |

Zaciskanie i lutowanie przewodów – różne metody połączeń

Zaciskanie i lutowanie to podstawowe metody łączenia przewodów w procesie produkcji wiązek elektrycznych. Te techniki zapewniają trwałe i niezawodne połączenia, które są niezbędne w różnych zastosowaniach. Zaciskanie może być wykonywane ręcznie lub automatycznie, w zależności od wymagań produkcji, natomiast lutowanie jest często stosowane w sytuacjach, gdzie wymagana jest wysoka jakość połączenia.

W przypadku zaciskania, techniki te obejmują użycie różnych rodzajów złącz, takich jak złącza otwarte i zamknięte. Złącza IDC (insulation displacement connection) to alternatywa, która pozwala na połączenie przewodów bez potrzeby ich odizolowywania, co przyspiesza proces produkcji. Lutowanie natomiast, wykorzystywane jest zarówno do tworzenia gotowych połączeń, jak i do pobielania przewodów, co zapobiega ich rozwarstwieniu i ułatwia dalsze lutowanie.

Złącza IDC vs. tradycyjne – co wybrać dla swojej aplikacji?

Wybór odpowiednich złącz jest kluczowy w procesie wykonywania wiązek elektrycznych. Złącza IDC (insulation displacement connection) oraz tradycyjne złącza oferują różne korzyści i ograniczenia, które mogą wpłynąć na efektywność i jakość połączeń. Złącza IDC pozwalają na szybkie i łatwe połączenie przewodów bez konieczności ich wcześniejszego odizolowywania, co jest dużą zaletą w produkcji masowej. Natomiast tradycyjne złącza, takie jak lutowane czy zaciskane, często oferują większą niezawodność i lepsze parametry elektryczne w krytycznych zastosowaniach.

- Złącza IDC: Szybki montaż, brak potrzeby odizolowywania przewodów, idealne do aplikacji masowych.

- Tradycyjne złącza: Wyższa niezawodność, lepsza jakość połączenia, wymagają więcej czasu na montaż.

- Wybór złącza: Powinien być oparty na specyficznych wymaganiach aplikacji, takich jak obciążenie prądowe i warunki pracy.

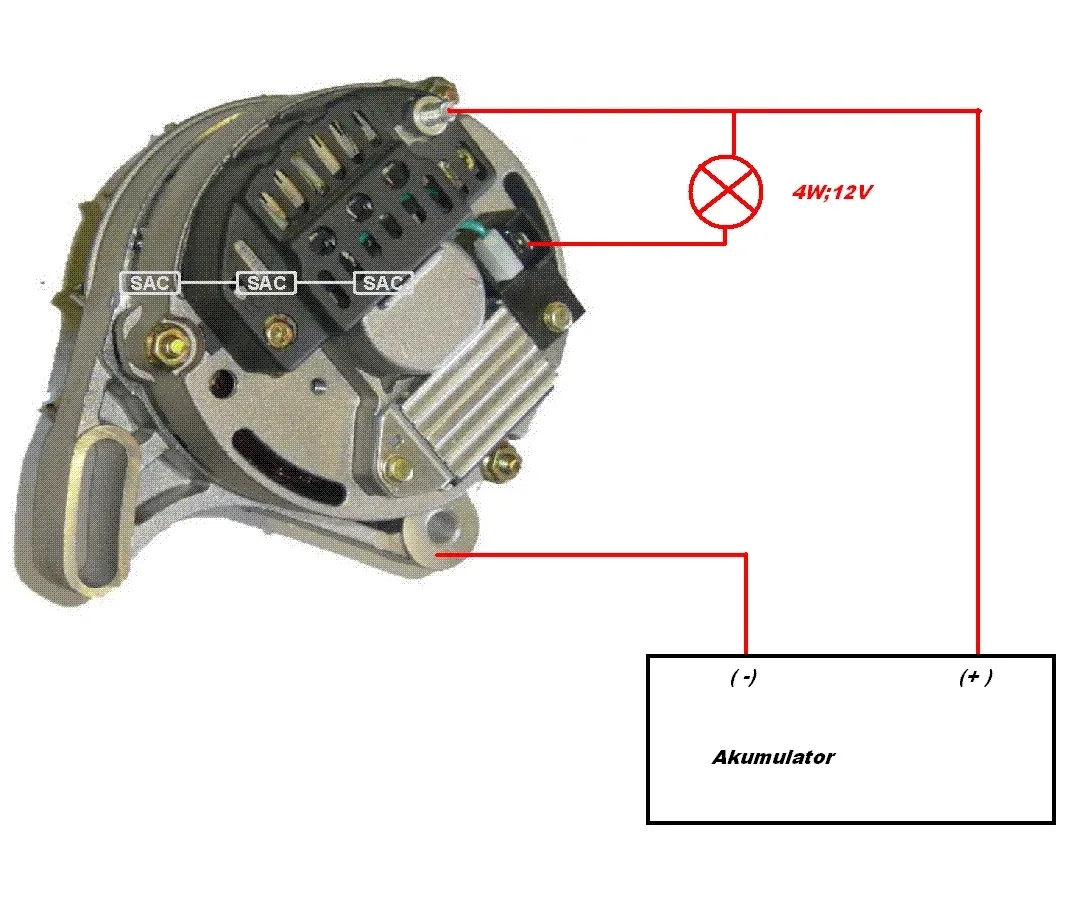

Czytaj więcej: Jaki alternator najlepiej wybrać do ciągnika c360 - kompletny poradnik

Oznaczanie i montaż wiązek – poprawa identyfikacji i bezpieczeństwa

Oznaczanie wiązek elektrycznych jest kluczowym elementem, który zwiększa czytelność i bezpieczeństwo w ich użytkowaniu. Właściwe oznaczenie przewodów pozwala na szybsze identyfikowanie ich funkcji oraz ułatwia konserwację i naprawy. Najczęściej stosowane techniki oznaczania obejmują użycie kolorowych oznaczników, rurek termokurczliwych oraz drukowanych etykiet, co pozwala na łatwe dostosowanie do specyfikacji klienta oraz wymagań branżowych.

W procesie montażu wiązek, kluczowe jest zapewnienie, że wszystkie elementy są odpowiednio połączone i zabezpieczone. Zatrzaskiwanie styków w obudowach, nakładanie oznaczeń oraz obróbka cieplna elementów termokurczliwych to podstawowe techniki, które zwiększają trwałość i niezawodność wiązek. Dodatkowo, spinanie przewodów oraz formowanie wiązki są istotnymi krokami, które pomagają w organizacji i porządku w instalacjach elektrycznych, co z kolei wpływa na bezpieczeństwo całego systemu.

- Oznaczanie kolorowymi oznacznikami - stosowane do szybkiej identyfikacji przewodów w instalacjach.

- Rurki termokurczliwe - zapewniają dodatkową ochronę przed uszkodzeniami mechanicznymi.

- Drukowane etykiety - umożliwiają personalizację i dostosowanie do specyfikacji klienta.

Technologie druku 3D w produkcji wiązek – innowacyjne podejście

Technologie druku 3D zyskują na popularności w procesie wykonywania wiązek elektrycznych, oferując nowe możliwości w zakresie produkcji i personalizacji elementów. Dzięki druku 3D możliwe jest szybkie wytwarzanie niestandardowych komponentów, co znacząco skraca czas realizacji projektów. Zastosowania obejmują tworzenie prototypów, osłon, uchwytów oraz innych elementów, które mogą być dostosowane do specyficznych wymagań klienta.

Przykłady zastosowania technologii druku 3D w produkcji wiązek elektrycznych można znaleźć w firmach zajmujących się motoryzacją i elektroniką. Na przykład, firma Ford wykorzystuje druk 3D do produkcji prototypowych elementów, co umożliwia szybsze testowanie nowych rozwiązań. Innym przykładem jest General Electric, która stosuje druk 3D do wytwarzania złożonych komponentów, co przyczynia się do zwiększenia efektywności produkcji i redukcji kosztów. Takie innowacyjne podejście pozwala na większą elastyczność i oszczędność czasu w procesie produkcji.

Przyszłość technologii druku 3D w produkcji wiązek elektrycznych

W miarę jak technologie druku 3D stają się coraz bardziej zaawansowane, ich zastosowanie w produkcji wiązek elektrycznych może zrewolucjonizować sposób, w jaki projektujemy i wytwarzamy komponenty. Przykładowo, wykorzystanie materiałów kompozytowych w druku 3D może prowadzić do tworzenia lżejszych, bardziej wytrzymałych elementów, które mogą znacznie poprawić wydajność i trwałość wiązek. W przyszłości możemy spodziewać się również rozwoju inteligentnych materiałów, które będą w stanie reagować na zmiany temperatury czy wilgotności, co może zwiększyć bezpieczeństwo i niezawodność instalacji elektrycznych.

Kolejnym interesującym kierunkiem jest integracja technologii druku 3D z Internetem Rzeczy (IoT). Dzięki temu możliwe będzie tworzenie wiązek, które nie tylko będą spełniały standardowe funkcje, ale także będą mogły monitorować swoje parametry w czasie rzeczywistym. Przykładowo, czujniki umieszczone w elementach drukowanych w 3D mogą dostarczać informacje o zużyciu energii czy ewentualnych uszkodzeniach, co pozwoli na szybszą reakcję i konserwację. Takie innowacje mogą znacznie zwiększyć efektywność operacyjną oraz bezpieczeństwo systemów elektrycznych w różnych branżach.